在航空航天、能源动力等尖端领域,高温合金的性能直接决定了装备的极限工作能力与可靠性。材料科学研究取得了一系列突破性进展,为高性能高温合金的发展开辟了全新的思路,其核心正从传统的成分优化与工艺改进,转向对材料微观结构的更精妙设计与跨尺度制造技术的深度融合。

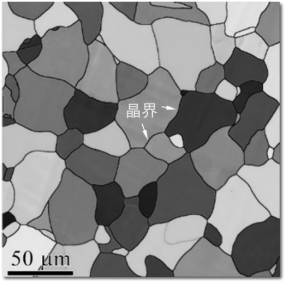

一、 晶界工程:从“结构缺陷”到“功能化设计”的范式转变

传统观点常将晶界视为材料的薄弱环节,是裂纹萌生与扩展的优先路径。而最新的研究思路则反其道而行之,致力于通过精准调控,将晶界“功能化”。这包括:

- 特定晶界构筑:通过热机械处理或外场诱导,显著提高具有特殊取向关系(如共格孪晶界)的“低能晶界”比例。这类晶界不仅自身强度高、扩散系数低,还能有效偏折裂纹和阻碍位错运动,从而在提升强度的大幅增强材料的蠕变抗力与疲劳寿命。

- 晶界化学偏聚调控:利用原子探针层析等技术,实现对硼、碳、稀土等微量合金元素在晶界偏聚行为的精确表征与控制。通过设计“偏聚工程”,在晶界处形成稳定的纳米级析出相或净化有害元素,从而强化晶界或改善其环境抗力(如抗氧化、抗热腐蚀)。

二、 增材制造:解锁前所未有的成分与结构自由度

以激光/电子束选区熔化为代表的金属增材制造技术,为高温合金带来了革命性的制造范式。其新思路体现在:

- 超常成分合金的直接合成:摆脱传统铸造对可铸性和热裂敏感性的严苛限制,可以直接制造出具有极高合金化程度、传统方法难以成形的“难加工”高温合金成分,探索全新的强化相组合。

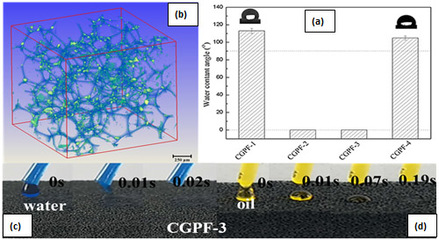

- 梯度与点阵结构一体化制造:在单一部件内实现从高强度到高韧性的成分梯度过渡,或设计与载荷路径高度匹配的复杂三维点阵夹芯结构。这种“结构-功能-材料”一体化设计,能实现减重与性能的极致优化,特别适用于下一代航空发动机的轻量化热端部件。

- 外场辅助增材制造:在打印过程中同步引入超声、电磁或热等物理场,实时干预熔池动力学与凝固过程,有效细化晶粒、减少各向异性、抑制裂纹萌生,从根本上提升增材制造高温合金的使役性能。

三、 数据驱动与多尺度模拟:加速研发的新引擎

面对高温合金巨大的成分-工艺-组织-性能参数空间,传统的“试错法”研发模式成本高昂、周期漫长。新思路的核心是构建“材料信息学”平台:

- 高通量计算与实验:结合第一性原理、相场法、CALPHAD(相图计算)等多尺度模拟,预先筛选有潜力的合金成分与热处理窗口。配合高通量制备与表征技术,快速建立庞大的性能数据库。

- 机器学习与人工智能:利用机器学习算法(如神经网络、随机森林)深度挖掘上述数据,建立从成分、工艺参数到最终性能的预测模型,甚至逆向设计出满足特定性能指标要求的新型合金配方与工艺路线,将研发周期缩短数倍。

四、 面向极端环境的适应性材料系统

未来的高温合金不仅仅是单一材料,更是一个能在极端环境下“自适应”或“自保护”的智能系统。新思路包括:

- 自生防护涂层:通过成分设计,使合金在高温氧化或热腐蚀环境中表面能自发形成一层致密、稳定、愈合能力强的保护性氧化膜(如富含Al、Cr、Si的氧化物),实现“本体即涂层”。

- 相变增韧与损伤容限设计:在合金中引入具有应力诱发马氏体相变能力的第二相,当裂纹尖端出现高应力集中时,相变吸收能量并产生压应力,从而显著阻碍裂纹扩展,提升材料的损伤容限。

###

高性能高温合金的未来发展,正呈现出鲜明的多学科交叉与颠覆性创新特征。通过将微观界的精准调控(晶界工程)、宏观制造的极致自由(增材制造)、研发范式的智能升级(数据驱动)以及使役理念的根本变革(自适应系统)深度融合,材料科学家们正在不断突破高温合金的性能天花板,为人类探索更高效、更强劲的动力边疆奠定坚实的物质基础。这一系列新思路不仅预示着下一代高温合金的诞生,也必将深刻影响整个先进材料领域的研究图景。